L'osmose représente l'une des préoccupations majeures pour tout propriétaire de bateau à coque polyester. Ce phénomène insidieux, souvent appelé « la maladie du polyester », peut compromettre l'intégrité structurelle de votre embarcation et diminuer considérablement sa valeur. Pourtant, cette dégradation n'est pas une fatalité. Avec une compréhension approfondie des mécanismes en jeu et l'adoption de bonnes pratiques d'entretien, il est tout à fait possible de protéger efficacement votre coque contre cette menace silencieuse. La prévention s'avère toujours moins coûteuse et plus efficace qu'un traitement curatif, qui peut rapidement atteindre des sommes considérables. Dans ce guide, nous explorerons ensemble les causes de l'osmose, les signes avant-coureurs à surveiller, et surtout, nous détaillerons les stratégies préventives qui permettront de maintenir votre bateau en excellent état pendant de nombreuses années. Que vous soyez propriétaire d'un voilier récent ou d'une unité plus ancienne, ces connaissances vous permettront d'adopter une démarche proactive pour protéger votre investissement.

Comprendre l'osmose : causes, mécanisme et risques

Qu'est-ce que l'osmose sur une coque polyester ?

L'osmose sur une coque polyester est un processus chimique complexe qui se produit lorsque l'eau traverse progressivement la couche protectrice de gelcoat pour atteindre le stratifié composite sous-jacent. Pour bien comprendre ce phénomène, imaginez le gelcoat comme la peau protectrice de votre bateau. Lorsque cette barrière présente des micro-porosités ou des défauts microscopiques, l'eau s'infiltre et rencontre des composants hydrosolubles emprisonnés dans la résine polyester lors de la fabrication. Ces substances peuvent inclure des sels, des résidus de styrène non polymérisé, ou encore des acides organiques.

Lorsque l'eau atteint ces composants, elle les dissout et crée une solution acide à l'intérieur même du stratifié. Ce liquide exerce alors une pression osmotique qui attire encore plus d'eau à travers le gelcoat, créant un cercle vicieux. Les cloques caractéristiques de l'osmose se forment lorsque cette pression devient suffisante pour décoller le gelcoat du stratifié sous-jacent. À l'intérieur de ces cloques, vous trouverez un liquide brunâtre au pH acide, souvent malodorant, qui témoigne de la dégradation chimique en cours. Ce processus, une fois amorcé, tend à s'accélérer avec le temps si aucune intervention n'est réalisée.

Comment l'eau pénètre-t-elle dans la stratification ?

La pénétration de l'eau dans la stratification polyester s'effectue principalement par le phénomène de diffusion à travers le gelcoat. Contrairement à une idée reçue, le gelcoat n'est jamais totalement imperméable. Cette couche de résine, même en parfait état, possède une structure moléculaire qui permet à l'eau de migrer lentement à travers elle, molécule par molécule. Ce processus naturel devient problématique lorsque le gelcoat présente des défauts ou que sa qualité initiale laisse à désirer.

Plusieurs facteurs accélèrent cette pénétration. Les micro-fissures, souvent invisibles à l'œil nu, constituent des autoroutes pour l'eau. Elles apparaissent avec le vieillissement naturel du gelcoat, sous l'effet des rayons ultraviolets, des chocs thermiques répétés entre l'eau froide et le soleil chaud, ou encore des contraintes mécaniques lors de la navigation. Les zones de coque qui restent immergées en permanence sont particulièrement vulnérables car elles subissent une pression hydrostatique constante qui favorise la migration de l'eau. Les rayures causées par les frottements contre les quais ou lors du carénage, même superficielles, créent également des points d'entrée privilégiés. Enfin, certaines coques présentent dès l'origine un gelcoat trop fin ou appliqué dans des conditions non optimales, ce qui réduit considérablement leur résistance à la pénétration d'eau.

Les premiers signes d'alerte à connaître

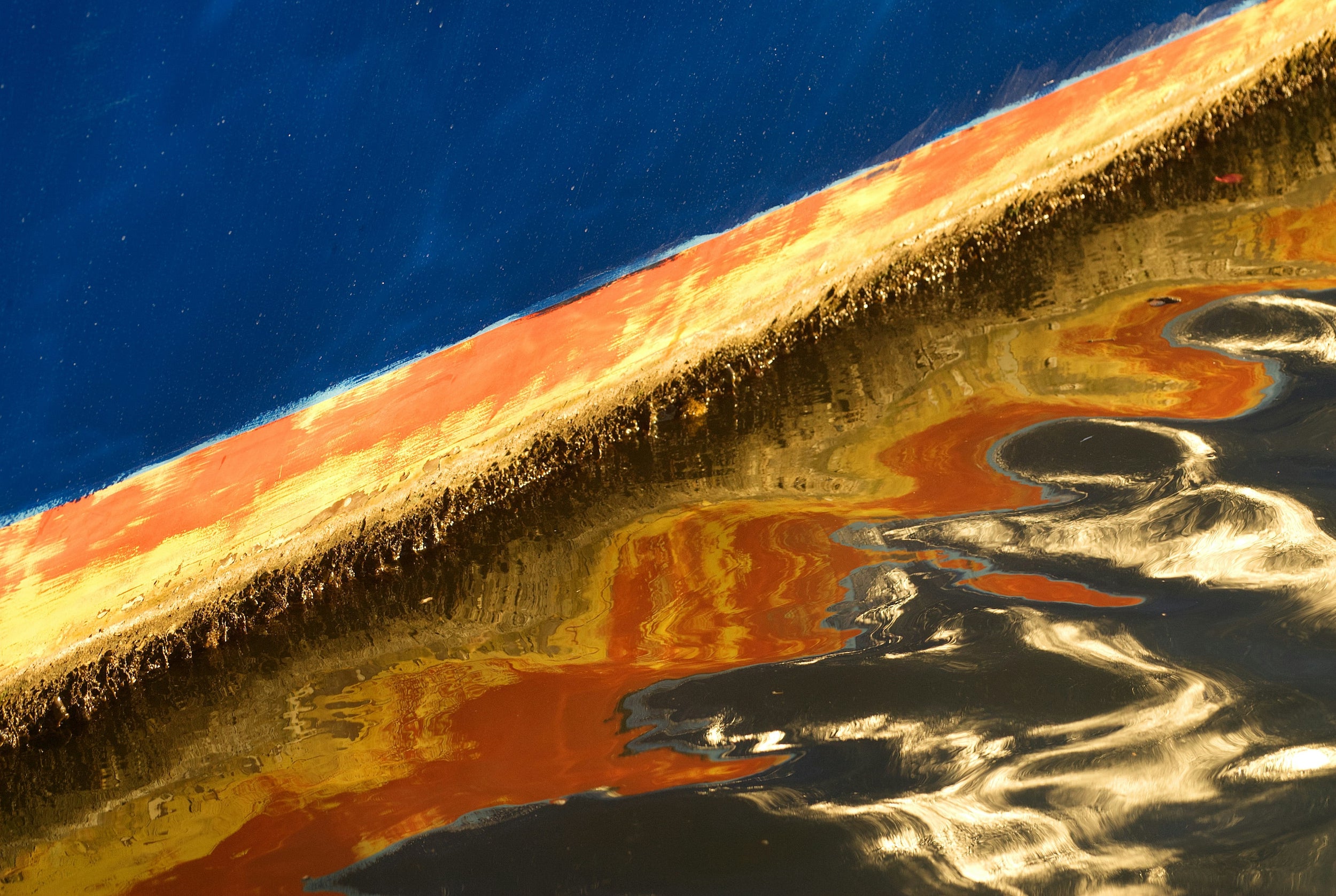

Détecter l'osmose à ses débuts permet d'intervenir avant que les dégâts ne deviennent importants. Le premier signe visible consiste généralement en l'apparition de petites cloques sous le gelcoat, particulièrement sur les œuvres vives, c'est-à-dire la partie de la coque normalement immergée. Ces cloques, de quelques millimètres à plusieurs centimètres de diamètre, ressemblent à des bulles sous la peinture. Elles peuvent être isolées au début, puis se multiplier progressivement.

Un autre indicateur important est la détection d'un taux d'humidité anormalement élevé dans le stratifié lors d'une mesure à l'humidimètre. Cet appareil, que tout propriétaire consciencieux devrait posséder ou utiliser régulièrement, permet de déceler la présence d'eau dans la stratification bien avant l'apparition des cloques. Des valeurs supérieures à quinze pour cent doivent alerter et justifier une surveillance accrue. Si vous percez une cloque et constatez un écoulement de liquide brunâtre dégageant une odeur de vinaigre ou d'acétone, vous êtes malheureusement face à un cas d'osmose confirmé. L'aspect visuel du gelcoat peut également changer : il peut devenir terne, crayeux au toucher, ou présenter des zones décolorées. Enfin, lors du carénage, la formation de plaques blanches poudreuses sur la coque après séchage constitue un signe préoccupant qui mérite une investigation approfondie. Des dispositifs comme le boîtier IoT Oria Marine peuvent également vous alerter sur les anomalies de votre bateau, permettant un suivi proactif de son état général.

Les risques à long terme : dégradation, sécurité, valeur du bateau

L'osmose non traitée enclenche un processus de dégradation progressif aux conséquences potentiellement graves. Sur le plan structurel, l'hydrolyse de la résine polyester entraîne une perte de cohésion du stratifié. Les fibres de verre se trouvent progressivement délaminées, perdant leur ancrage dans la matrice de résine dégradée. Cette détérioration affaiblit la rigidité et la résistance mécanique de la coque. Dans les cas avancés, le stratifié devient friable et peut se désagréger en couches successives, compromettant sérieusement l'intégrité structurelle du bateau.

Les risques pour la sécurité ne doivent pas être sous-estimés. Une coque affaiblie par l'osmose présente une résistance diminuée aux chocs, aux contraintes de navigation et aux efforts exercés par le gréement sur un voilier. Les zones critiques comme la quille, le safran ou les passages de coque deviennent des points de faiblesse potentiels. L'osmose favorise également la corrosion des renforts métalliques intégrés dans la coque. Sur le plan économique, l'impact s'avère considérable. Un bateau atteint d'osmose voit sa valeur de revente chuter dramatiquement, parfois de trente à cinquante pour cent selon l'étendue des dégâts. Les acheteurs potentiels, informés par les expertises, négocient fortement ou se détournent complètement. Le coût d'un traitement curatif complet peut atteindre plusieurs dizaines de milliers d'euros pour une unité moyenne, incluant le décapage intégral du gelcoat, le séchage prolongé du stratifié, et l'application d'un nouveau système de protection. Ce montant dépasse largement l'investissement nécessaire pour une prévention efficace.

Les bonnes pratiques pour prévenir l'osmose

Importance d'une coque propre et sèche

Maintenir une coque propre et sèche constitue le fondement de toute stratégie préventive contre l'osmose. La propreté de la coque joue un rôle essentiel car les salissures, algues, coquillages et autres organismes marins créent un environnement humide permanent contre le gelcoat. Cette humidité constante favorise la pénétration d'eau et accélère la dégradation du gelcoat. De plus, ces organismes sécrètent des substances acides qui attaquent chimiquement la surface protectrice. Un nettoyage régulier élimine ces menaces et permet également d'inspecter visuellement l'état de la coque.

Le séchage régulier de la coque s'avère tout aussi crucial. Lorsque le bateau sort de l'eau, le stratifié contient une certaine quantité d'humidité qui doit pouvoir s'évacuer. Un bateau qui reste à flot en permanence, année après année, n'a jamais cette opportunité de sécher. Le gelcoat reste constamment saturé d'eau, et la migration vers le stratifié se poursuit inexorablement. Les périodes hors de l'eau permettent une respiration de la coque, une évacuation de l'humidité accumulée et un ralentissement considérable du processus osmotique. Idéalement, un bateau devrait passer au moins deux à trois mois par an au sec, dans un environnement ventilé. Durant ces périodes, positionnez le bateau de manière à favoriser le ruissellement de l'eau de pluie et évitez de bâcher complètement la coque, ce qui emprisonnerait l'humidité. La ventilation naturelle constitue votre meilleure alliée pour un séchage efficace.

Le rôle essentiel du gelcoat et de son état

Le gelcoat représente la première ligne de défense de votre coque contre l'osmose. Cette couche de résine pigmentée, appliquée lors de la construction du bateau, doit remplir une fonction de barrière étanche. Son épaisseur, sa qualité et son état de conservation déterminent largement la capacité de votre bateau à résister à la pénétration d'eau. Un gelcoat en bon état, d'une épaisseur suffisante comprise entre cinq cents et huit cents microns, ralentit considérablement la diffusion de l'eau vers le stratifié.

L'entretien régulier du gelcoat ne relève donc pas uniquement de considérations esthétiques. Chaque rayure profonde, chaque zone d'érosion, chaque micro-fissure constitue une brèche dans votre système de protection. Le polissage régulier de la coque, au-delà de son aspect cosmétique, permet d'éliminer les couches superficielles oxydées et de refermer partiellement les micro-porosités. L'application de cires ou de produits de protection spécifiques crée une couche supplémentaire qui limite l'agression du gelcoat par les UV et les polluants marins. Surveillez particulièrement les zones où le gelcoat s'amincit naturellement avec le temps, notamment sur les parties hautes de la coque exposées au soleil. Un gelcoat qui devient crayeux ou poudreux au toucher signale une dégradation de sa structure moléculaire et nécessite une attention immédiate. Dans certains cas, l'application d'une résine de rénovation spécifique peut restaurer les propriétés protectrices du gelcoat avant qu'il ne soit trop tard.

Contrôles réguliers : zones sensibles à inspecter

Une inspection méthodique et régulière de votre coque permet de détecter précocement les signes avant-coureurs de l'osmose. Certaines zones méritent une attention particulière car elles présentent une vulnérabilité accrue. La ligne de flottaison constitue une zone critique, soumise alternativement à l'immersion et à l'émersion, créant des cycles d'humidification et de séchage qui fragilisent le gelcoat. Les œuvres vives, constamment immergées, subissent une pression hydrostatique continue qui favorise la migration de l'eau.

Inspectez minutieusement les zones de fixation des appendices comme la quille, le safran, les hélices et les arbres d'hélice. Ces jonctions présentent souvent des défauts d'étanchéité ou des micro-fissures dues aux contraintes mécaniques. Les sorties de coque pour les passe-coques, l'arbre d'hélice ou la sonde de loch constituent également des points d'entrée potentiels pour l'eau. Les réparations anciennes, les zones ayant subi des chocs ou des échouages, méritent une surveillance accrue car le travail de réparation a pu créer des différences de structure. Lors de vos inspections, recherchez systématiquement les cloques, même minuscules, les zones de décoloration, les parties où le gelcoat semble plus mou ou spongieux au toucher. Utilisez un humidimètre pour mesurer le taux d'humidité à différents endroits, en privilégiant les zones basses de la coque. Documentez vos mesures dans un carnet de bord pour suivre l'évolution dans le temps. Une augmentation progressive du taux d'humidité, même sans cloque visible, constitue un signal d'alerte justifiant une intervention préventive.

Quand refaire un traitement préventif ?

La fréquence des traitements préventifs dépend de plusieurs facteurs spécifiques à chaque bateau et à ses conditions d'utilisation. L'âge de la coque constitue un premier indicateur. Un bateau de plus de quinze ans n'ayant jamais reçu de traitement préventif devrait faire l'objet d'une évaluation approfondie. Le mode d'utilisation influence également la périodicité : un bateau gardé à flot toute l'année nécessite une protection renforcée et des traitements plus fréquents qu'une unité sortant régulièrement de l'eau.

Les mesures d'humidité constituent votre meilleur guide pour déterminer le moment opportun d'intervenir. Des valeurs qui tendent à augmenter d'une année sur l'autre, même en restant dans des seuils acceptables, indiquent que le système de protection actuel commence à perdre son efficacité. En règle générale, une barrière époxy correctement appliquée offre une protection efficace pendant cinq à dix ans, selon les conditions d'exposition. Lorsque vous constatez l'apparition de micro-cloques isolées, n'attendez pas qu'elles se multiplient. Une intervention précoce, consistant à traiter localement les zones affectées et à renforcer la protection générale, s'avère bien moins onéreuse qu'un traitement complet ultérieur. Après des travaux de carénage intensif ou des réparations importantes de la coque, profitez-en pour réévaluer l'état de protection et éventuellement appliquer une nouvelle barrière. Enfin, si vous envisagez de garder votre bateau à flot de manière permanente alors qu'il passait auparavant du temps au sec, c'est le moment idéal pour renforcer préventivement sa protection contre l'osmose.

Traitements préventifs : quelles solutions choisir ?

Application d'un primaire époxy

Le primaire époxy constitue la solution de référence pour créer une barrière imperméable entre l'eau et le stratifié polyester. Contrairement aux résines polyester traditionnelles, les résines époxy présentent une structure moléculaire beaucoup plus dense qui limite considérablement la diffusion de l'eau. Leur adhérence exceptionnelle au polyester et leur résistance chimique en font le matériau idéal pour protéger durablement une coque.

L'application d'un primaire époxy nécessite une préparation minutieuse pour garantir son efficacité. La surface doit être parfaitement propre, sèche et correctement poncée pour offrir un bon accrochage. Le ponçage à gros grain, généralement au papier quatre-vingts à cent vingt, crée une rugosité suffisante sans endommager le gelcoat sain. Après ponçage, un dégraissage soigneux à l'acétone élimine toutes traces de poussière, graisse ou silicone qui compromettraient l'adhérence. Le taux d'humidité de la coque doit impérativement être inférieur à dix pour cent avant d'entreprendre l'application. Un stratifié trop humide emprisonnera l'eau sous la barrière époxy, aggravant le problème plutôt que de le résoudre.

L'application elle-même demande rigueur et respect des consignes du fabricant. Les résines époxy bicomposantes nécessitent un mélange précis selon les proportions indiquées, et leur temps de travail limité impose une organisation méthodique. Appliquez le primaire au rouleau mousse spécial époxy, en croisant les passes pour obtenir une épaisseur uniforme. Respectez scrupuleusement les délais de recouvrement entre les couches, généralement lorsque la couche précédente est sèche au toucher mais pas complètement durcie. Cette fenêtre de recouvrement, variable selon les produits et les températures, permet une liaison chimique optimale entre les couches successives.

Combien de couches appliquer pour une vraie barrière étanche ?

Le nombre de couches de primaire époxy détermine directement l'efficacité et la durabilité de votre protection anti-osmose. Une seule couche, aussi soigneusement appliquée soit-elle, ne suffit jamais à créer une barrière imperméable efficace. Les fabricants recommandent généralement un minimum de quatre à six couches pour obtenir une protection réellement performante. Cette épaisseur, comprise entre quatre cents et six cents microns au total, permet de compenser les micro-imperfections d'application et d'obtenir une couche continue sans défaut.

Chaque couche successive renforce la barrière et corrige les éventuels points faibles des couches précédentes. La première couche pénètre partiellement dans les micro-porosités du gelcoat, assurant un excellent ancrage. Les couches suivantes construisent progressivement l'épaisseur protectrice. Certains professionnels recommandent même sept à huit couches pour les bateaux destinés à rester en permanence à flot ou pour les coques anciennes présentant un risque accru. Il existe une règle empirique utile : privilégiez toujours la générosité en matière de protection anti-osmose. Le surcoût de deux couches supplémentaires reste dérisoire comparé au coût d'un traitement curatif ultérieur.

Pour les zones particulièrement sensibles comme la ligne de flottaison, les passages de coque ou les réparations anciennes, n'hésitez pas à appliquer deux couches supplémentaires localement. Cette sur-protection ciblée renforce les points faibles sans alourdir inutilement l'ensemble de la coque. Après l'application de la dernière couche, laissez le système durcir complètement pendant au moins une semaine avant d'appliquer l'antifouling, en respectant les temps de polymérisation recommandés par le fabricant. Cette patience garantit que la barrière époxy atteindra ses pleines propriétés mécaniques et chimiques.

Choisir les bons produits : époxys, antifoulings compatibles, additifs

Le marché propose une multitude de produits pour la protection anti-osmose, et le choix peut s'avérer déroutant. Les primaires époxy spécifiquement formulés pour la prévention de l'osmose offrent les meilleures garanties. Recherchez des produits affichant clairement leur vocation anti-osmose, comme les gammes professionnelles d'International, Hempel, Jotun ou Epifanes. Ces systèmes ont fait leurs preuves sur des milliers de bateaux et bénéficient du retour d'expérience de décennies d'utilisation en milieu marin.

La qualité de la résine époxy constitue le critère déterminant. Privilégiez les époxys à faible viscosité pour les premières couches, qui pénètrent mieux dans le gelcoat, et des formulations légèrement plus épaisses pour les couches de finition. Certains systèmes intègrent des charges minérales qui renforcent la barrière contre la diffusion d'eau. Évitez les époxys génériques non spécifiquement conçus pour le milieu marin, qui peuvent manquer de résistance à l'hydrolyse. Le choix de l'antifouling qui recouvrira votre barrière époxy nécessite également une attention particulière. Tous les antifoulings ne sont pas compatibles avec les primaires époxy. Vérifiez systématiquement les fiches techniques pour confirmer la compatibilité. Les antifoulings érodables conviennent généralement mieux que les matrices dures pour une utilisation sur époxy.

Certains fabricants proposent des additifs spécifiques à incorporer dans le primaire époxy pour renforcer ses propriétés anti-osmose. Ces charges barrières, souvent à base de mica ou d'oxyde de fer micacé, créent un effet de labyrinthe qui ralentit encore davantage la migration de l'eau à travers la couche protectrice. Bien que légèrement plus onéreux, ces additifs peuvent justifier leur coût sur des bateaux à haut risque. Investir dans des produits de qualité professionnelle représente une économie à long terme. Un système bas de gamme appliqué par souci d'économie offrira une protection de courte durée et nécessitera un renouvellement prématuré.

Intervention soi-même ou confier le travail à un professionnel ?

La décision de réaliser soi-même un traitement préventif anti-osmose ou de confier cette tâche à un professionnel dépend de plusieurs facteurs qu'il convient d'évaluer honnêtement. L'application d'une barrière époxy préventive sur une coque saine reste accessible à un bricoleur averti et méthodique. Si votre bateau ne présente pas encore de signes d'osmose et que vous souhaitez simplement renforcer sa protection, le travail en autonomie peut générer des économies substantielles tout en vous offrant la satisfaction d'entretenir vous-même votre bateau.

Cependant, cette approche exige des compétences précises et un équipement adapté. Vous devez maîtriser les techniques de ponçage pour obtenir une surface correctement préparée sans endommager le gelcoat. La manipulation des résines époxy bicomposantes demande précision et propreté. Les conditions d'application, notamment température et hygrométrie, doivent être scrupuleusement respectées. Si vous ne disposez pas d'un local fermé et tempéré pour travailler, ou si vous ne pouvez garantir des conditions météorologiques stables pendant toute la durée du chantier, mieux vaut solliciter un professionnel. Le risque d'une application défectueuse ne doit pas être sous-estimé. Une barrière époxy mal appliquée, avec des défauts d'accrochage, des zones d'épaisseur insuffisante ou des bulles emprisonnées, peut s'avérer contre-productive.

Les professionnels spécialisés en traitement de coques apportent plusieurs avantages décisifs. Leur expérience leur permet d'identifier les zones à risque et d'adapter le traitement en conséquence. Ils disposent d'équipements professionnels pour le ponçage, l'application et le contrôle qualité. Surtout, ils offrent généralement une garantie sur leur travail, vous assurant un recours en cas de problème. Pour un traitement préventif standard sur une coque saine de taille moyenne, comptez entre mille cinq cents et trois mille euros selon la région et la réputation du chantier. Ce coût peut représenter un investissement judicieux face à la complexité et aux conséquences d'une application approximative.

Conditions idéales pour un traitement anti-osmose

Température et hygrométrie recommandées

Les conditions environnementales lors de l'application d'un traitement anti-osmose déterminent largement sa qualité et sa durabilité. Les résines époxy présentent une sensibilité particulière à la température et à l'humidité ambiante, et le non-respect des paramètres optimaux compromet irrémédiablement le résultat. La température idéale se situe entre quinze et vingt-cinq degrés Celsius. En dessous de quinze degrés, la polymérisation de la résine époxy ralentit considérablement, parfois jusqu'à ne plus se produire correctement. La résine reste alors collante et n'atteint jamais ses propriétés mécaniques optimales.

Au-delà de vingt-cinq degrés, la réaction de polymérisation s'accélère dangereusement, réduisant le temps de travail disponible et risquant de provoquer un échauffement excessif qui génère des bulles dans la résine. De plus, les fortes températures augmentent le risque de formation de condensation lorsque la coque refroidit, emprisonnant de l'humidité sous la barrière fraîchement appliquée. L'hygrométrie relative de l'air constitue un paramètre tout aussi critique. Elle doit impérativement rester inférieure à soixante-cinq pour cent, idéalement entre quarante et soixante pour cent. Une hygrométrie élevée ralentit le séchage entre les couches et peut provoquer un blanchiment de la surface de l'époxy, signe d'une réaction avec l'humidité atmosphérique qui affaiblit la liaison entre les couches.

Investissez dans un thermomètre-hygromètre de qualité et surveillez constamment ces paramètres pendant toute la durée du chantier. Si vous travaillez en extérieur sous une tente de carénage, sachez que les conditions peuvent varier considérablement entre le jour et la nuit, ou lors des passages nuageux. Les périodes de printemps et d'automne, avec leurs températures douces et leur hygrométrie généralement maîtrisée, offrent souvent les meilleures fenêtres pour ce type de travaux. En hiver, un local chauffé devient indispensable. En été, privilégiez les heures matinales ou tardives pour éviter les températures excessives.

Préparation du support : ponçage, dégraissage, séchage

La préparation du support représente l'étape déterminante pour la réussite d'un traitement anti-osmose. Une application parfaite sur un support mal préparé conduira inéluctablement à l'échec. Le ponçage constitue la première phase cruciale de cette préparation. L'objectif consiste à créer une surface propre, saine et suffisamment rugueuse pour garantir l'accrochage mécanique de l'époxy. Utilisez une ponceuse orbitale ou excentrique équipée de disques abrasifs de grain quatre-vingts à cent vingt pour les surfaces importantes. Les zones difficiles d'accès, les angles et les courbes nécessitent un travail manuel minutieux.

Le ponçage doit éliminer toutes traces d'antifouling ancien, de primaires précédents et des premières couches altérées du gelcoat. Vous devez atteindre un gelcoat sain, dur et non crayeux. Après ponçage, la surface doit présenter une teinte mate et uniforme, sans zones brillantes résiduelles qui signaleraient un ponçage insuffisant. Aspirez soigneusement toute la poussière générée, qui peut être abondante et s'incruster dans les moindres recoins. Le dégraissage représente l'étape suivante, absolument incontournable. Utilisez de l'acétone pure appliquée généreusement avec des chiffons propres non pelucheux. Changez régulièrement de chiffon pour éviter de redistribuer les impuretés. Portez une attention particulière aux zones ayant pu être contaminées par des graisses, huiles ou silicones.

Le séchage final du support constitue la phase ultime avant application. Même si le gelcoat semble sec au toucher, il peut contenir de l'humidité résiduelle dans sa masse. Vérifiez le taux d'humidité avec un humidimètre capacitif. Il doit impérativement être inférieur à dix pour cent, idéalement sous huit pour cent. Si nécessaire, laissez la coque sécher plusieurs jours ou semaines supplémentaires dans un endroit ventilé. Certains professionnels utilisent des chauffages d'appoint ou des déshumidificateurs pour accélérer ce séchage, mais attention à ne pas créer de variations brutales de température qui fissureraient le gelcoat. Juste avant l'application de la première couche d'époxy, effectuez un dernier passage d'acétone pour éliminer toute contamination survenue pendant l'attente.

Erreurs fréquentes à éviter lors de l'application

Plusieurs erreurs classiques compromettent régulièrement l'efficacité des traitements préventifs anti-osmose réalisés par des non-professionnels. La première erreur consiste à négliger la préparation du support par souci d'économie de temps ou d'effort. Un ponçage superficiel, un dégraissage approximatif ou l'application sur une surface encore humide condamnent d'avance le traitement. La résine époxy ne pourra adhérer correctement et se décollera prématurément, laissant le stratifié sans protection.

La tentation d'économiser sur le nombre de couches représente une autre erreur fréquente aux conséquences désastreuses. Trois couches au lieu des cinq recommandées peuvent sembler suffisantes visuellement, mais l'épaisseur totale insuffisante ne créera pas une barrière imperméable efficace. L'eau finira par traverser cette protection trop mince, rendant vain tout le travail effectué. Le non-respect des temps de recouvrement entre les couches pose également problème. Appliquer une nouvelle couche sur une précédente insuffisamment sèche crée des défauts de polymérisation et emprisonne des solvants. À l'inverse, attendre trop longtemps entre deux couches nécessite un ponçage intermédiaire pour recréer une surface d'accrochage, étape souvent omise par méconnaissance.

L'application dans des conditions météorologiques inadaptées constitue sans doute l'erreur la plus répandue. Céder à l'impatience et commencer le travail malgré une hygrométrie élevée ou des températures limites garantit un résultat médiocre. De même, ne pas protéger suffisamment le chantier des variations de température, de la rosée matinale ou des embruns compromet la qualité du travail. Enfin, négliger le respect des proportions de mélange des résines bicomposantes ou utiliser des outils contaminés par d'autres produits génère des défauts de polymérisation qui apparaîtront parfois seulement plusieurs semaines après l'application, lorsqu'il sera trop tard pour corriger facilement le problème. Prenez le temps de lire intégralement les fiches techniques des produits utilisés et respectez scrupuleusement toutes les recommandations du fabricant. Cette rigueur méthodique représente la clé d'un traitement préventif réussi et durable.

Prévention à long terme : habitudes à adopter

Antifouling : rôle indirect dans la prévention de l'osmose

L'antifouling, bien que principalement conçu pour empêcher la fixation des organismes marins, joue un rôle indirect mais significatif dans la prévention de l'osmose. Une coque propre, débarrassée des salissures biologiques, limite les zones d'humidité permanente et les agressions chimiques contre le gelcoat. Les coquillages, algues et autres organismes créent en effet un micro-environnement humide et acide directement au contact de votre coque, favorisant la dégradation du gelcoat et la pénétration d'eau.

Le choix d'un antifouling de qualité adapté à votre zone de navigation constitue donc un investissement dans la protection globale de votre coque. Les antifoulings modernes à matrice érodable offrent généralement une meilleure compatibilité avec les systèmes de protection époxy que les anciennes formulations à matrice dure. Leur renouvellement régulier maintient une efficacité optimale contre les salissures. Respectez les cycles de renouvellement recommandés par le fabricant, généralement annuels pour une utilisation intensive. Lors du carénage, décapez soigneusement les couches d'antifouling anciennes accumulées au fil des années. Une épaisseur excessive d'antifouling peut emprisonner l'humidité et masquer l'apparition de cloques, retardant dangereusement le diagnostic d'une osmose débutante.

Avant chaque application d'antifouling, profitez-en pour inspecter minutieusement la coque et vérifier l'intégrité du gelcoat ou de la barrière époxy. Cette inspection annuelle systématique permet de détecter précocement tout signe d'anomalie. Certains plaisanciers appliquent une couche de primaire époxy tous les trois à cinq ans sous leur antifouling, renforçant progressivement la protection de leur coque. Cette approche préventive s'avère particulièrement judicieuse pour les bateaux gardés en permanence à flot.

Sorties d'eau régulières : fréquence idéale

La mise au sec régulière de votre bateau représente l'une des meilleures préventions contre l'osmose. Lorsque la coque sort de l'eau, le processus de diffusion osmotique s'arrête et l'humidité accumulée dans le stratifié peut progressivement s'évacuer vers l'extérieur. Cette respiration de la coque ralentit considérablement le développement de l'osmose et peut même inverser partiellement le processus dans ses stades précoces. La fréquence idéale des sorties d'eau dépend de votre utilisation et de vos contraintes logistiques et financières.

Pour un bateau gardé habituellement à flot, un hivernage au sec de deux à trois mois minimum chaque année constitue la recommandation de base. Cette période permet un séchage significatif du stratifié, particulièrement si le bateau est entreposé dans un hangar ventilé ou sous un abri ouvert favorisant la circulation d'air. Les bateaux stockés en plein air bénéficient également de cette période hors d'eau, à condition d'éviter de les bâcher hermétiquement, ce qui emprisonnerait l'humidité. Une bâche laissant circuler l'air ou un simple taud protégeant du soleil direct tout en permettant la ventilation convient mieux.

Idéalement, une sortie d'eau supplémentaire en mi-saison, même de courte durée, apporte un bénéfice additionnel. Deux semaines hors de l'eau en plein été permettent à la coque de sécher sous l'effet de la chaleur et du faible taux d'humidité atmosphérique. Cette double mise au sec annuelle offre une protection optimale pour les coques vulnérables ou anciennes. Pour les bateaux de régate ou d'utilisation intensive, incapables de rester au sec plusieurs mois consécutifs, envisagez des sorties plus fréquentes mais plus courtes. Une mise au sec mensuelle de quelques jours, couplée à un nettoyage de coque, maintient un meilleur contrôle de l'humidité qu'une immersion ininterrompue de douze mois. Ces sorties régulières facilitent également l'inspection visuelle et le suivi de l'état de la coque.

Vérification de l'humidité avec un testeur

L'utilisation régulière d'un humidimètre constitue l'outil de surveillance le plus précieux pour anticiper les problèmes d'osmose. Cet appareil mesure le taux d'humidité contenu dans le stratifié et permet de détecter une accumulation d'eau bien avant l'apparition des cloques visibles. Les humidimètres capacitifs, spécialement conçus pour les coques de bateaux, fonctionnent sans perforer le gelcoat et fournissent des mesures fiables exprimées en pourcentage d'humidité relative.

Pour obtenir des résultats exploitables, établissez un protocole de mesure rigoureux. Choisissez une dizaine de points de mesure répartis sur l'ensemble de la coque, en privilégiant les zones sensibles : ligne de flottaison, œuvres vives basses, zones de réparations anciennes, proximité de la quille et du safran. Marquez ces points de manière discrète mais permanente pour les retrouver facilement d'une année sur l'autre. Effectuez vos mesures dans des conditions standardisées, idéalement après quelques jours hors de l'eau, lorsque la surface de la coque est parfaitement sèche mais que le stratifié n'a pas encore commencé à évacuer son humidité interne.

Notez méthodiquement tous vos relevés dans un carnet de bord avec la date, les conditions météorologiques et l'emplacement précis de chaque mesure. C'est l'évolution dans le temps qui fournit l'information la plus précieuse, bien plus que les valeurs absolues. Une coque saine présente généralement des valeurs inférieures à dix pour cent. Des mesures comprises entre dix et quinze pour cent signalent une surveillance accrue, sans urgence immédiate. Au-delà de quinze pour cent, ou en cas d'augmentation progressive sur plusieurs années, une intervention préventive devient recommandée. Un dispositif de surveillance moderne comme le boîtier IoT Oria Marine peut compléter utilement cette approche en vous alertant sur diverses anomalies de votre bateau, vous permettant d'agir rapidement avant que les problèmes ne s'aggravent.

Importance d'un carénage soigné chaque année

Le carénage annuel représente bien plus qu'une simple opération esthétique ou de nettoyage. C'est le moment privilégié pour un examen approfondi de votre coque, un entretien préventif et le renouvellement des protections. Un carénage soigné et méthodique contribue directement à la prévention de l'osmose en maintenant la coque dans un état optimal. Dès la sortie d'eau, profitez de la coque encore humide pour effectuer un premier nettoyage au jet haute pression, éliminant les salissures fraîches avant qu'elles ne sèchent et s'incrustent.

Après séchage complet de la surface, procédez à une inspection minutieuse armé d'une lampe puissante, de votre humidimètre et éventuellement d'une loupe pour les zones suspectes. Recherchez systématiquement les cloques, même minuscules, les fissures, les zones de décoloration ou d'aspect anormal. Palpez la coque pour détecter les parties où le gelcoat semble plus mou ou spongieux. Documentez photographiquement toute anomalie pour suivre son évolution d'une année sur l'autre. Le décapage de l'antifouling ancien doit être réalisé avec soin, en utilisant la méthode la moins agressive possible pour le gelcoat. Le grattage manuel ou le ponçage doux préservent mieux l'intégrité du gelcoat que les décapants chimiques agressifs ou le sablage intensif.

Une fois la coque parfaitement propre et sèche, effectuez les éventuelles réparations localisées de gelcoat nécessaires. Les éclats, rayures profondes ou zones érodées doivent être comblés avec une résine de réparation appropriée pour ne pas créer de points d'entrée pour l'eau. Poncez légèrement l'ensemble de la coque pour créer une bonne accroche pour le système de peinture. Après dépoussiérage et dégraissage, appliquez les couches de protection selon le système choisi : primaire époxy si nécessaire, puis antifouling compatible. Ce cycle annuel rigoureux maintient votre coque en excellent état et vous permet de rester vigilant face aux premiers signes d'osmose éventuelle. La régularité constitue la clé : un carénage bâclé ou reporté compromet l'efficacité de toute la stratégie préventive.

FAQ – Questions fréquentes

Comment reconnaître les premiers signes d'osmose sur une coque polyester ?

Les premiers signes d'osmose se manifestent généralement par l'apparition de petites cloques sous le gelcoat, particulièrement visibles sur les œuvres vives. Ces cloques, de quelques millimètres à plusieurs centimètres, contiennent un liquide brunâtre au pH acide et à l'odeur caractéristique de vinaigre. Avant même l'apparition de ces cloques, un humidimètre peut détecter des taux d'humidité anormalement élevés dans le stratifié, généralement au-dessus de quinze pour cent. D'autres signes incluent un gelcoat devenant crayeux ou poudreux au toucher, des zones décolorées ou ternes, et la formation de plaques blanches après séchage. Une inspection régulière, idéalement lors du carénage annuel, permet de repérer ces signaux d'alerte précoces et d'intervenir avant que les dégâts ne deviennent importants. La détection précoce reste votre meilleur atout pour limiter les coûts et préserver l'intégrité structurelle de votre bateau.

À quelle fréquence faut-il appliquer une barrière époxy ?

La fréquence d'application d'une barrière époxy dépend de plusieurs facteurs, notamment la qualité du produit utilisé, l'épaisseur appliquée et les conditions d'utilisation du bateau. Une barrière époxy correctement appliquée en cinq à six couches offre généralement une protection efficace pendant cinq à dix ans. Les bateaux gardés en permanence à flot nécessitent un renouvellement plus fréquent que ceux bénéficiant de périodes régulières au sec. La surveillance annuelle du taux d'humidité avec un humidimètre constitue le meilleur indicateur pour déterminer le moment opportun de renouveler la protection. Une augmentation progressive des valeurs mesurées, même en restant dans des seuils acceptables, signale que le système de protection commence à perdre son efficacité. Plutôt que d'attendre une dégradation complète de la barrière, certains propriétaires choisissent d'appliquer deux à trois couches supplémentaires tous les quatre à cinq ans, renforçant progressivement la protection sans nécessiter de décapage complet. Cette approche préventive s'avère économique à long terme.

Un bateau stocké à sec peut-il quand même subir l'osmose ?

Un bateau stocké en permanence à sec présente un risque d'osmose considérablement réduit, mais pas totalement nul. L'osmose nécessite la présence d'eau pour se développer, et un stockage à sec élimine la source principale de cette humidité. Cependant, dans certaines conditions spécifiques, une coque peut développer de l'osmose même stockée au sec. Si le bateau a déjà accumulé de l'humidité dans son stratifié lors de périodes antérieures à flot, cette humidité résiduelle peut continuer à réagir avec les composants hydrosolubles du polyester, bien que beaucoup plus lentement. De plus, un stockage dans un environnement très humide, comme un hangar mal ventilé en bord de mer, peut maintenir un taux d'humidité élevé dans le stratifié. Les bateaux bâchés hermétiquement sans ventilation adéquate peuvent également emprisonner l'humidité. Dans la pratique, un stockage à sec dans un environnement correctement ventilé reste la meilleure prévention contre l'osmose, permettant même une résorption partielle de l'humidité déjà présente dans la coque.

L'osmose peut-elle se développer sous l'antifouling ?

L'osmose se développe principalement au niveau du gelcoat et du stratifié polyester, et l'antifouling n'empêche pas ce processus. En réalité, l'antifouling constitue simplement une couche de peinture protectrice contre les salissures biologiques et ne forme pas une barrière imperméable efficace contre la diffusion de l'eau. L'osmose peut donc parfaitement se développer sous plusieurs couches d'antifouling, sans que vous ne puissiez le détecter visuellement. C'est d'ailleurs l'un des dangers des accumulations excessives d'antifouling : elles masquent l'apparition des cloques caractéristiques et retardent le diagnostic. L'eau traverse facilement les couches d'antifouling et continue sa migration vers le gelcoat et le stratifié. Pour cette raison, il est essentiel de décaper régulièrement les couches d'antifouling anciennes lors du carénage, afin d'inspecter directement l'état de la surface de la coque. L'utilisation d'un humidimètre permet heureusement de détecter l'osmose même sous l'antifouling, en mesurant le taux d'humidité dans le stratifié à travers les couches de peinture. Un contrôle annuel systématique reste donc indispensable.

Quel est le coût moyen d'un traitement préventif contre l'osmose ?

Le coût d'un traitement préventif contre l'osmose varie considérablement selon plusieurs facteurs : la taille du bateau, l'état initial de la coque, la région géographique et le choix entre réalisation autonome ou professionnelle. Pour un bateau de taille moyenne entre huit et douze mètres, un traitement préventif réalisé par vous-même coûte environ trois cents à huit cents euros en matériaux. Ce budget inclut les abrasifs pour le ponçage, les solvants de dégraissage, le primaire époxy en quantité suffisante pour cinq à six couches, et l'antifouling de finition. Si vous confiez le travail à un professionnel, comptez entre mille cinq cents et quatre mille euros selon le chantier et la complexité de l'intervention. Ce tarif comprend la main-d'œuvre, les produits et généralement une garantie sur le travail effectué. Pour les grandes unités au-delà de quinze mètres, les coûts peuvent facilement dépasser six à huit mille euros. Ces montants restent néanmoins très inférieurs au coût d'un traitement curatif en cas d'osmose déclarée, qui peut atteindre quinze à quarante mille euros selon l'étendue des dégâts, incluant décapage complet du gelcoat, séchage prolongé et refabrication d'une surface protectrice. L'investissement préventif représente donc une économie substantielle à moyen et long terme.

Peut-on traiter soi-même une coque contre l'osmose ?

Le traitement préventif d'une coque saine contre l'osmose est tout à fait réalisable par un plaisancier bricoleur et méthodique. Cette opération ne nécessite pas de compétences techniques exceptionnelles, mais exige rigueur, patience et respect scrupuleux des protocoles d'application. Vous devez disposer du matériel approprié : ponceuse orbitale, rouleaux et pinceaux adaptés aux époxy, thermomètre-hygromètre, humidimètre, et équipements de protection individuelle. L'accès à un espace de travail protégé où vous pouvez contrôler température et hygrométrie constitue un avantage considérable. La clé du succès réside dans une préparation minutieuse du support et le respect des temps de séchage et de recouvrement entre les couches. De nombreux plaisanciers réalisent avec succès ce type de traitement préventif, réalisant des économies importantes tout en acquérant une connaissance approfondie de leur bateau. En revanche, un traitement curatif sur une coque déjà atteinte d'osmose présente une complexité bien supérieure et nécessite généralement l'intervention d'un professionnel. Le décapage complet du gelcoat, le séchage contrôlé du stratifié sur plusieurs semaines ou mois, et la reconstruction de la surface protectrice dépassent les capacités techniques et matérielles de la plupart des particuliers. Dans ce cas, l'expertise professionnelle justifie pleinement son coût.

Les coques récentes sont-elles moins sensibles à l'osmose ?

Les techniques de construction navale ont considérablement progressé au cours des dernières décennies, et les coques récentes bénéficient effectivement de plusieurs améliorations qui réduisent leur sensibilité à l'osmose. Les chantiers modernes utilisent des résines polyester de meilleure qualité, avec un taux de styrène résiduel plus faible et une polymérisation plus complète. Les process de fabrication sont mieux maîtrisés, avec un contrôle plus rigoureux de l'hygrométrie et de la température lors de la stratification. De nombreux constructeurs appliquent désormais systématiquement une barrière époxy ou un gelcoat vinylester en sortie d'usine, offrant une protection native contre l'osmose. Le gelcoat lui-même a bénéficié d'améliorations significatives, avec des formulations plus résistantes à la diffusion d'eau. Certains chantiers haut de gamme utilisent même des stratifiés à base de résine vinylester ou époxy pour l'ensemble de la coque, pratiquement insensibles à l'osmose. Toutefois, affirmer qu'une coque récente est totalement protégée serait imprudent. La qualité de fabrication varie considérablement selon les constructeurs et les gammes de prix. Une coque de production économique, même récente, peut présenter des défauts de gelcoat, une stratification approximative ou l'absence de traitement préventif. L'osmose peut également se développer si des conditions particulièrement favorables sont réunies, notamment une immersion permanente en eau chaude et polluée. Une coque récente mérite donc la même surveillance qu'une unité plus ancienne, avec des contrôles réguliers et l'adoption de bonnes pratiques d'entretien. La vigilance reste de mise quelle que soit l'année de construction.